スプリングバック|壁そりの設計での対策

カテゴリー:寸法精度不具合

スプリングバックのかべそりの原因と因子を前のページで述べた。本ページではスプリングバックによる壁そりを低減する設計での対策について、実験結果を踏まえながら解説する。

まずは前のページで説明した壁そり量の理論式からわかる対策方法について解説する。

後にその他影響因子について述べる

前ページで、壁そりによる曲率は以下の式で示せることを示した。

これらの式より、以下の対策が壁そりを低減するうえで有効である。

・材料強度を下げる

・ヤング率の大きい材料を用いる

・板厚をあげる

・断面二次モーメントをあげる

・曲げモーメントを減らす

まずはこれらについて実験結果を踏まえ、解説していく。

スプリングバック(壁そり)の対策|①材料強度を下げる

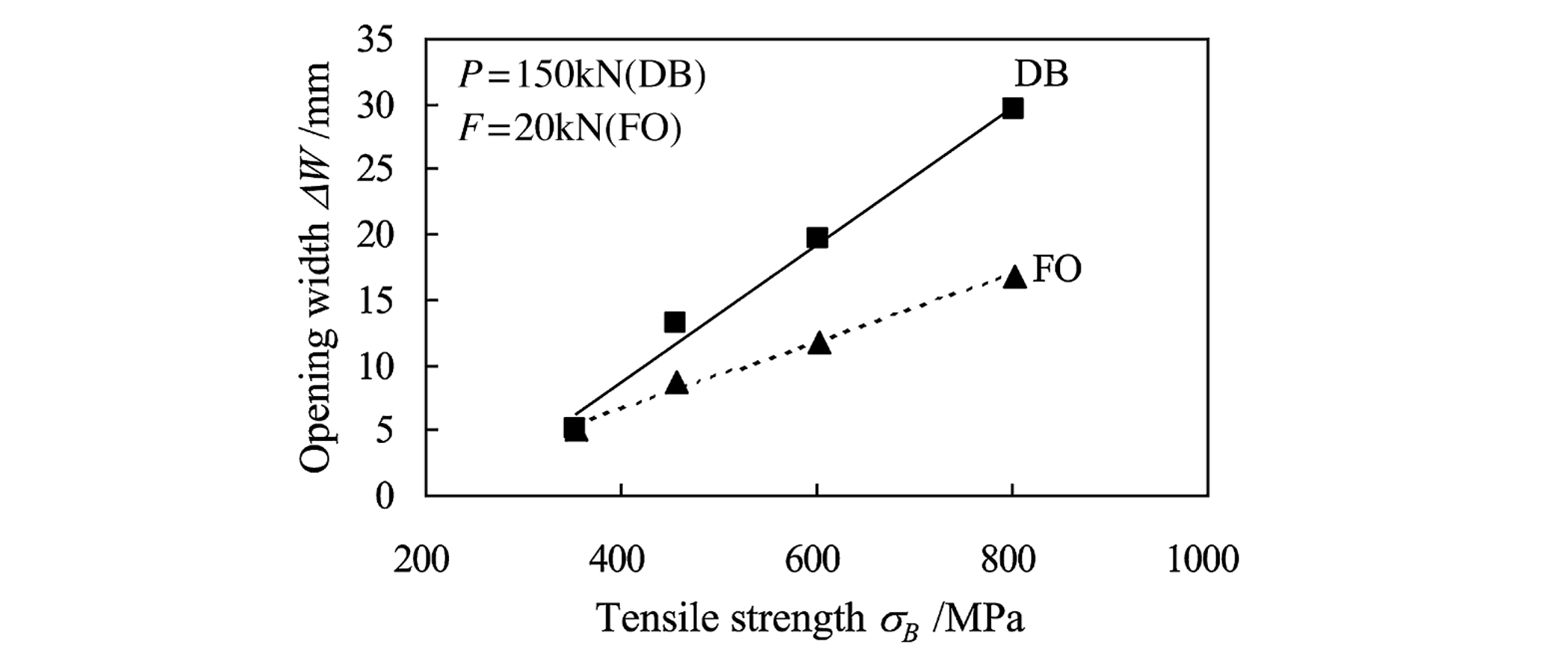

参考文献)吉田亨、磯貝栄志、佐藤浩一、橋本浩二、高強度鋼板の寸法精度不良と対策技術、新日鉄技報 第 393号 (2012)

上図は材料強度と壁の開き量の関係を示した図であり、ドロー成形(DB)とフォーム成形(FO)それぞれの結果である。

ドロー成形・フォーム成形いずれにおいても材料強度が上がることで壁の開き量が増えていることがわかる。

なお、壁の開き量は角度変化と壁そりの両方で決まるが、実験結果から角度変化はドローとフォームで差がなかったことがわかっている。

そのため、ドロー成形からフォーム成形への変更は壁そりにのみ有効であることがわかる。

スプリングバック(壁そり)の対策|②剛性をあげる

壁そりの対策方法として

・ヤング率の大きい材料を用いる

・板厚をあげる

・断面二次モーメントをあげる

ことが有効だと説明した。

これらは剛性を上げるということで同義である。

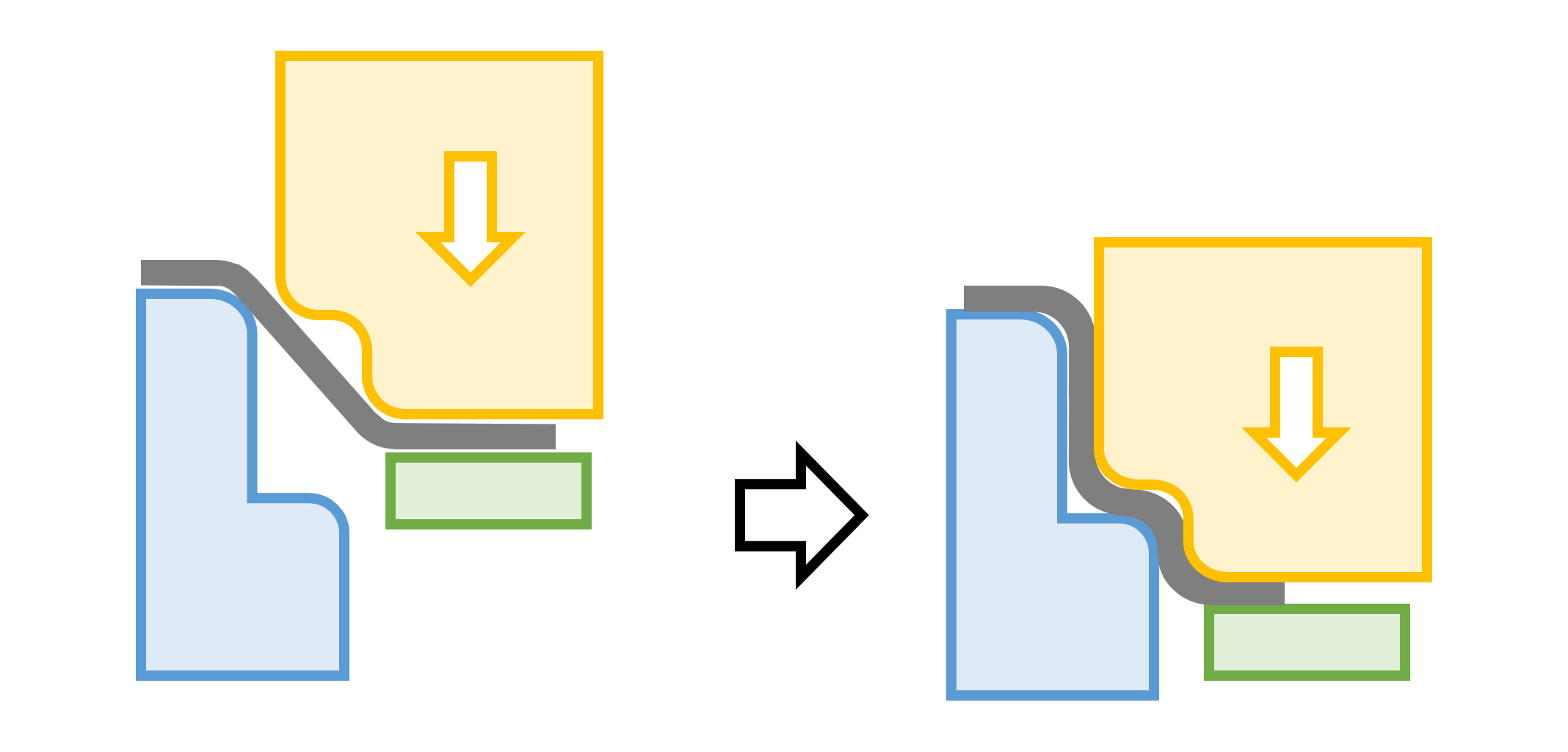

ここでは剛性ビードをつけ、断面二次モーメントをあげた事例を紹介する。

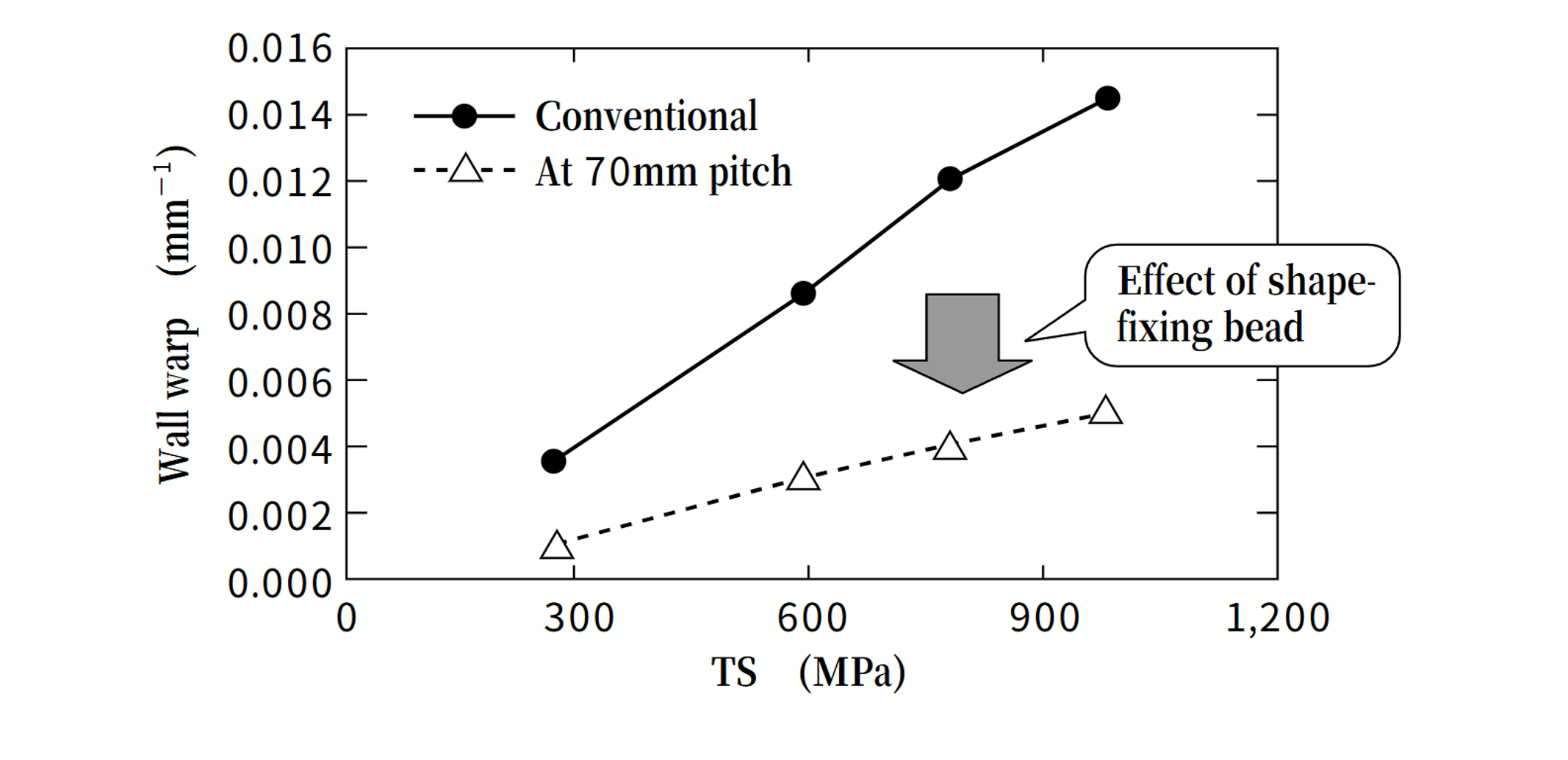

参考文献) 山本倫明、ハイテン材実用化のための寸法精度対策技術、神戸製鋼技報/Vol. 57 No. 2 (2007)

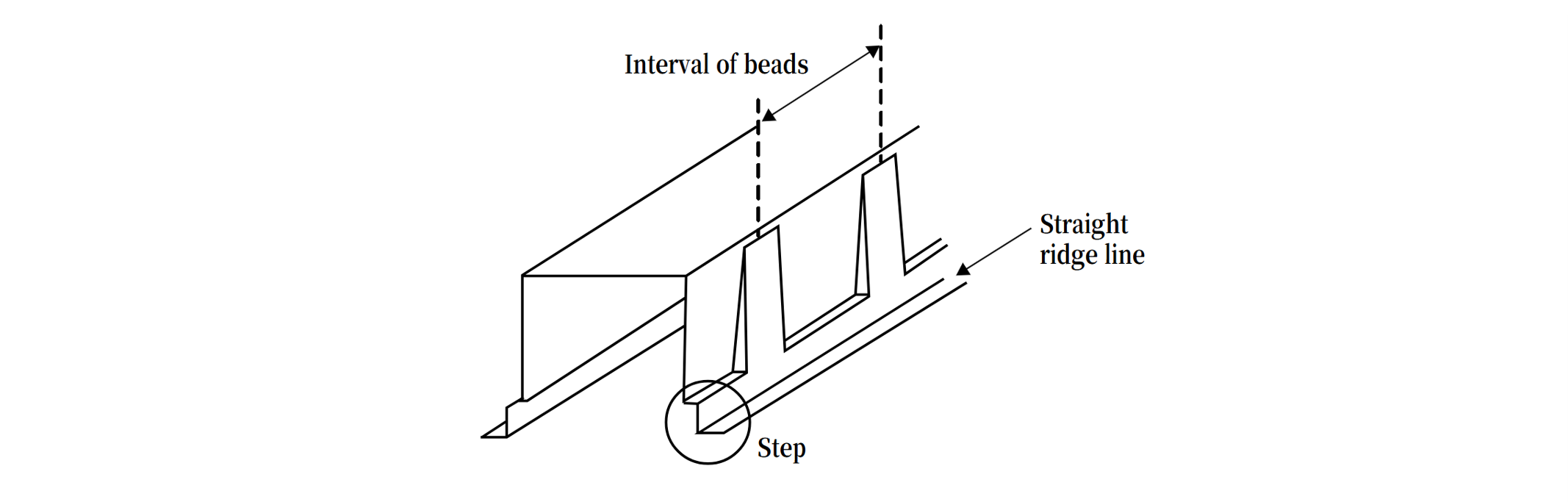

なお、剛性ビードとは、上図のように剛性の向上を目的として付与した凹凸の形状のことを指す。

参考文献) 山本倫明、ハイテン材実用化のための寸法精度対策技術、神戸製鋼技報/Vol. 57 No. 2 (2007)

上図は材料強度と壁そり量の関係を示した図である。材料強度によらず、剛性ビードをつけることで壁そり量が低減していることがわかる。

このことから剛性ビードをつける等、剛性をあげることで壁そり量を低減できることがわかる。

小括

ここまでは実験結果を踏まえ、

・材料強度を下げる

・ヤング率の大きい材料を用いる

・板厚をあげる

・断面二次モーメントをあげる

ことが有効であることを説明した。

壁そりの駆動力は表裏応力差であり、これを減らせれば壁そりの量も低減できる。これ以降はこの表裏応力差を減らすために、設計で打てる対策方法について解説する。

スプリングバック(壁そり)の対策|③ダイRを小さくする

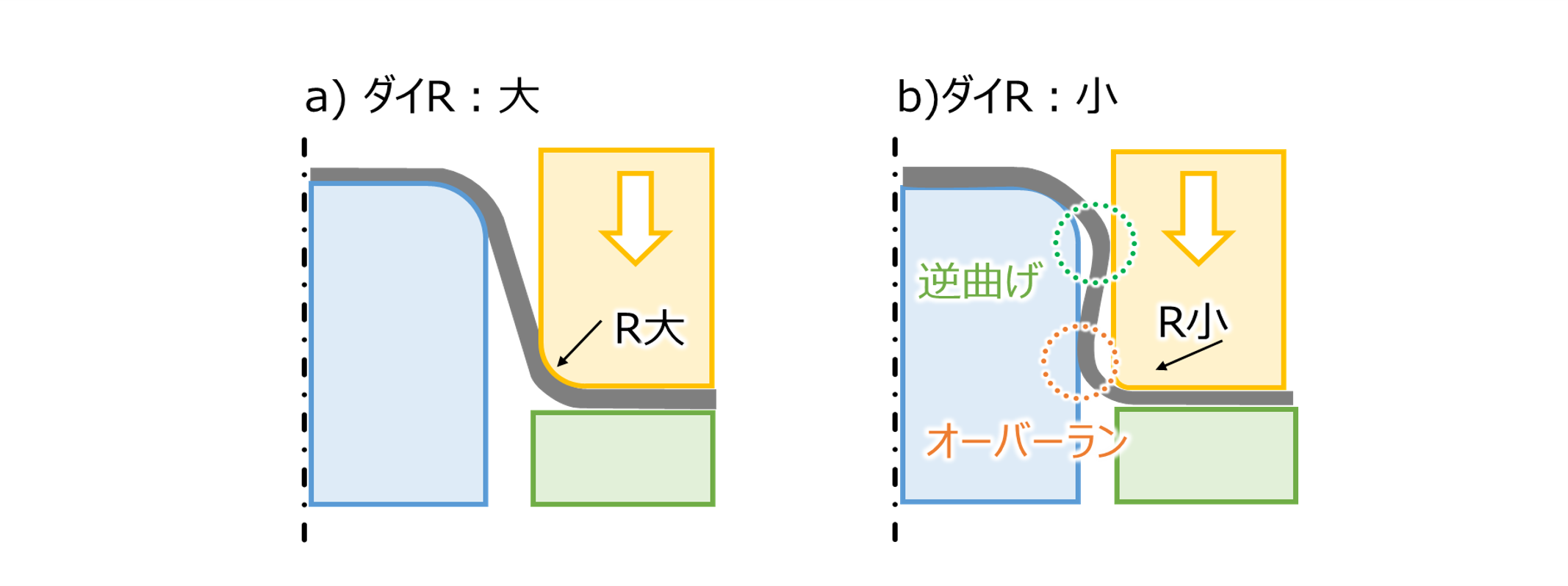

ダイRが小さくなると、成形中ブランク材がダイRに巻き付かないという現象が起こる。これをオーバーランという。

これを示したのが上図である。

a)はダイRが大きいため、ブランク材がダイRに巻き付いている。

一方、b)ではダイRが小さいためにダイRに巻き付かずオーバーランが起きていることがわかる。さらにオーバーランした先で再度ダイにぶつかり逆曲げが起きる。

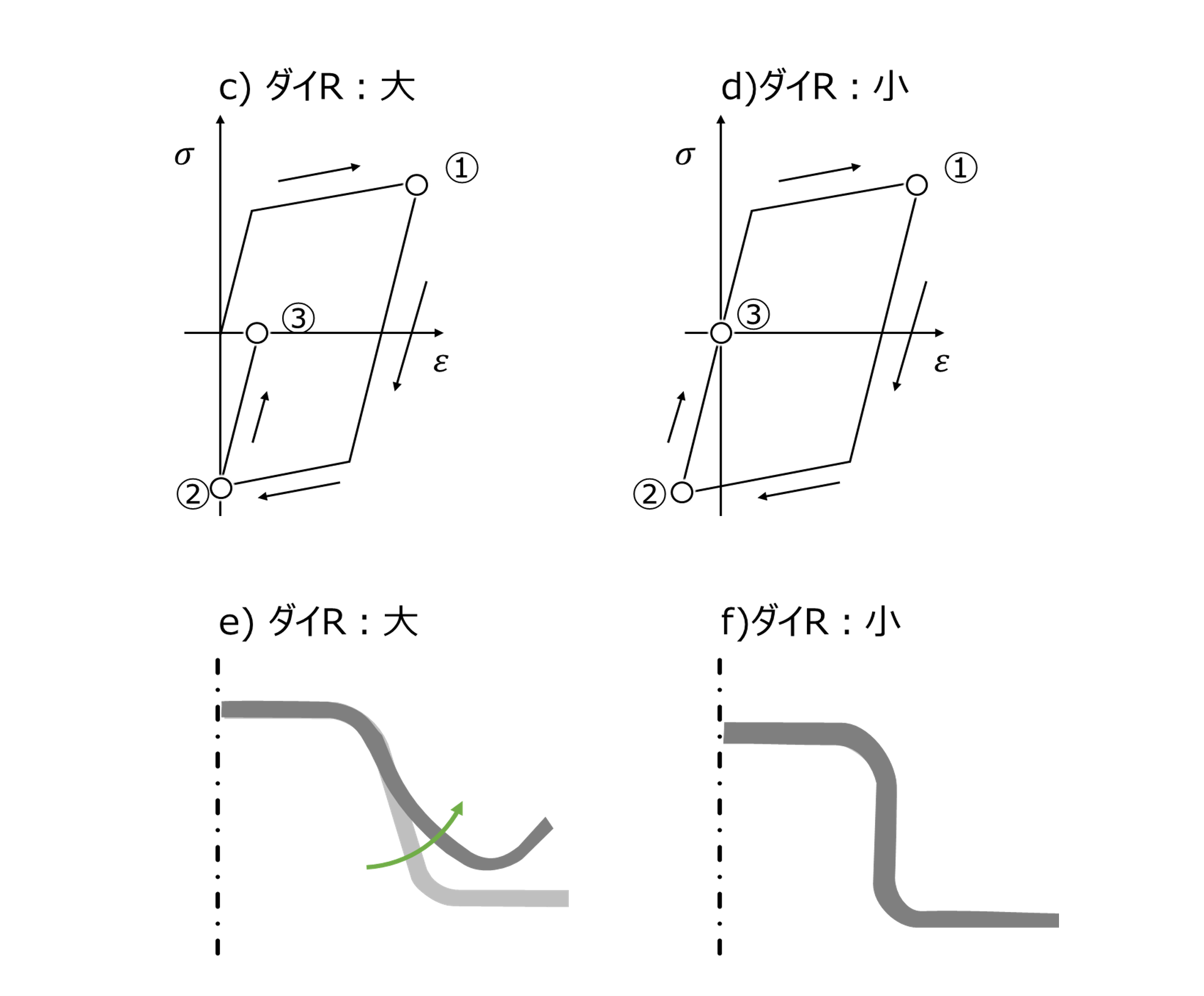

a,b)それぞれの板外の応力ひずみ線図を示したのが図c,d)である。またそれぞれのスプリングバック後前後の様子を示したのが図e,fである。

ダイRの成形は両者とも板外は引張の荷重を受けるため、応力とひずみそれぞれ増加する。(図c,d①)

その後、ダイRが大きいと直線に曲げ戻されるのでひずみが0だが(図c②)、ダイRが小さいと逆曲げが起きるのでひずみがマイナスになる。(図d②)

そのため離型後、ダイRが大きいとプラスのひずみが残るため壁そりが発生するが(図c③)、ダイRが小さいとひずみが0になるため壁が反らない(図d③)。

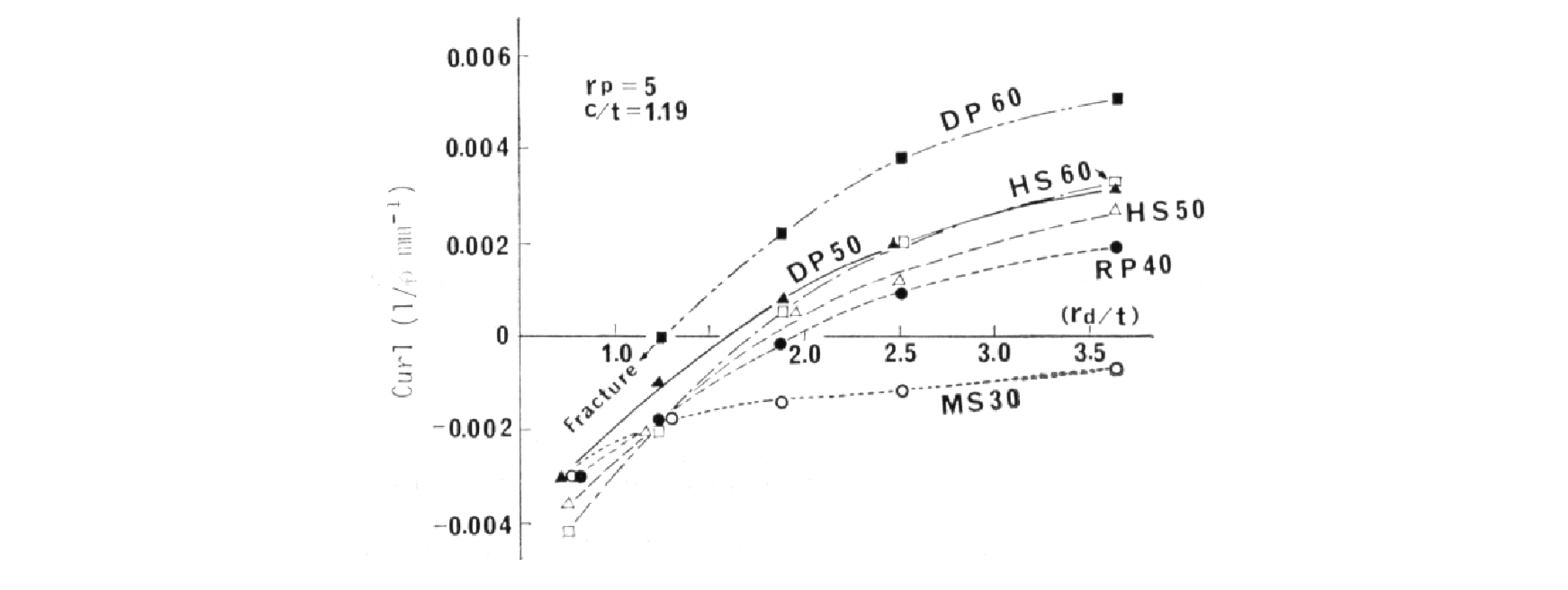

参考文献) 林豊、高木美智雄、高張力鋼板の曲げ成形時のそり現象、鉄と鋼 第68巻、第9号(1982)

これの実験結果を示したのが上図である。横軸がダイR、縦軸が壁そりによる曲率を示している。

ダイRが小さくなることで、材料強度によらず壁そりが0に近づく。また、ダイRを小さくしすぎると、逆曲げの影響が大きく、壁が内側に反ることがわかる。

このことからスプリングバック量を0にするにはダイRのサイズの調整が必要である。

そのため、一概にダイRを小さくすればするほどよくなるものでもなく、またダイRを小さくすれば成形性は悪くなるのでワレやすくなるという懸念がある。

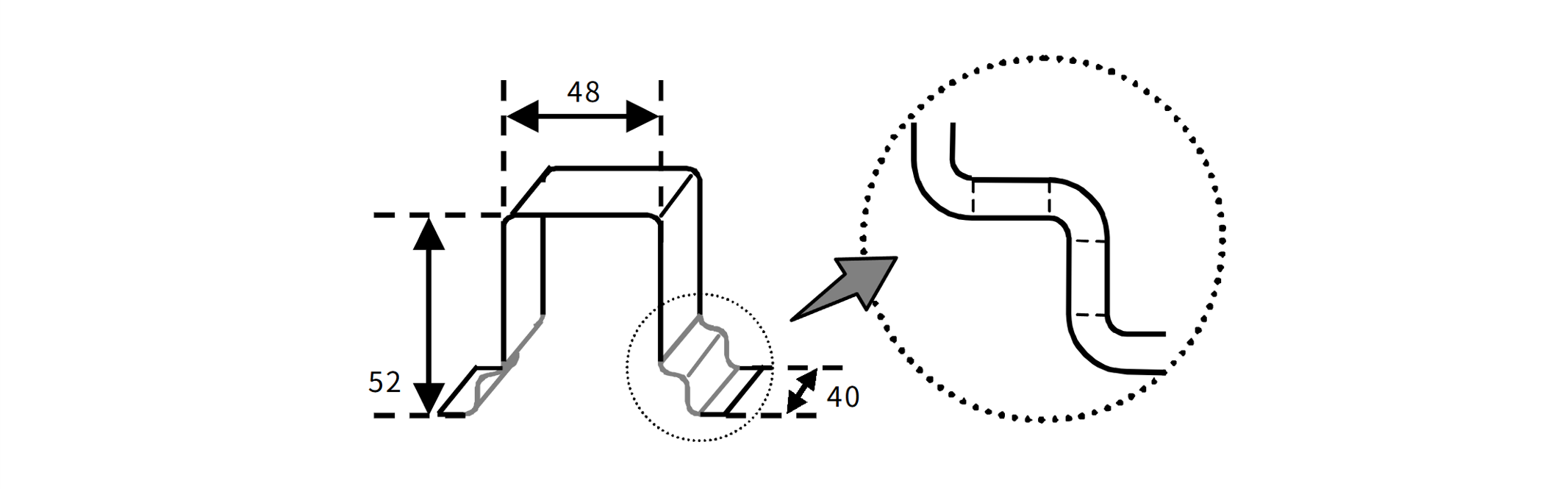

スプリングバック(壁そり)の対策|④ステップ形状を設ける

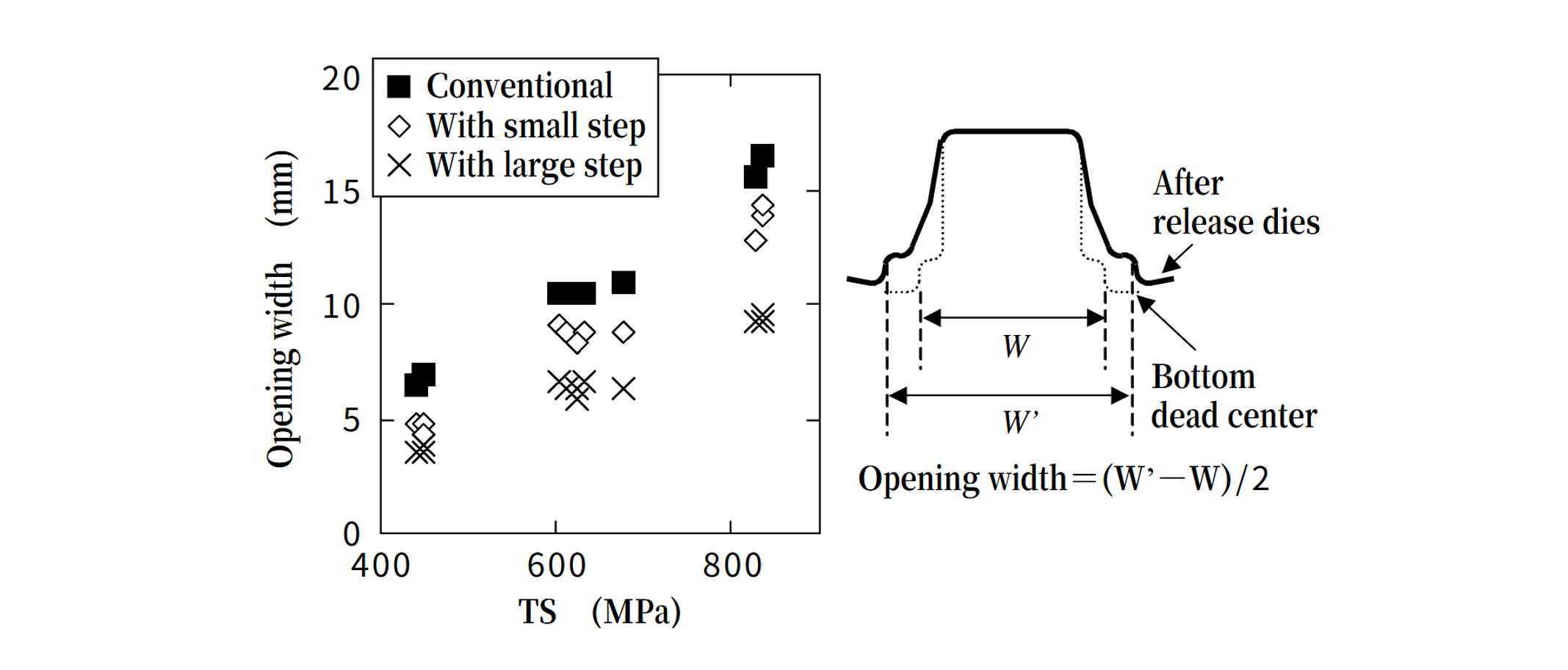

参考文献) 山本倫明、ハイテン材実用化のための寸法精度対策技術、神戸製鋼技報/Vol. 57 No. 2 (2007)

上図のように、ハット材の従来単一Rだった部分を階段状の形状(ステップ形状)に置き換えることも有効である。

成形途中ではこのダイのステップによってブランク材は大きなRのような形状になるが、下死点付近ではこの部分がステップ形状になることで引き延ばされ、縦壁に張力が発生する。

これにより表裏応力差が低減し、壁そり量を抑制できる。

参考文献) 山本倫明、ハイテン材実用化のための寸法精度対策技術、神戸製鋼技報/Vol. 57 No. 2 (2007)

このステップ形状の導入効果を調査したのが上図である。横軸に材料強度、縦軸に壁開き量を示している。

ステップ形状を設けることで材料強度によらず、壁そり量が低減していることがわかる。

まとめ

本ページではスプリングバックによる壁そり量を低減する設計での対策について述べた。

角度変化の対策と異なり、材質や板厚の変更だけでなく、形状での対策があることを理解していただけただろう。

次ページでは工程での対策について説明する。