スプリングバック|角度変化の設計での対策

カテゴリー:曲げ加工、寸法精度不具合

スプリングバックの角度変化の原因と因子を前のページで述べた。本ページではスプリングバックによる角度変化を低減する設計での対策について、実験結果を踏まえながら解説する。

スプリングバック(角度変化)の対策|①材料強度を下げる

参考文献)中 哲夫、村上 英正、橋本 友彰、高張力鋼板の曲げにおけるスプリングバックに及ぼす引張力の影響、弓削商船高等専門学校 紀要 第 34 号(2012)

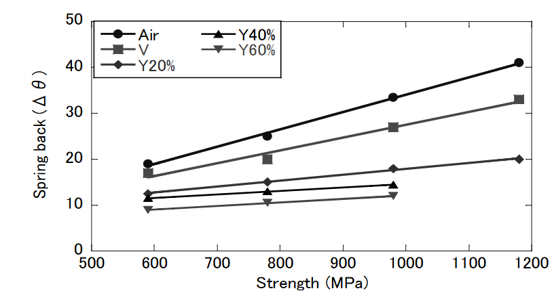

上図は材料強度とスプリングバック量の関係を示した図である。

V曲げをいくつかの方法で行ったものだが、材料強度があがるにつれスプリングバック量も増えていることがわかる。

材料強度をあげるとスプリングバック量が増えるのは応力ひずみ線図からも明らかである。

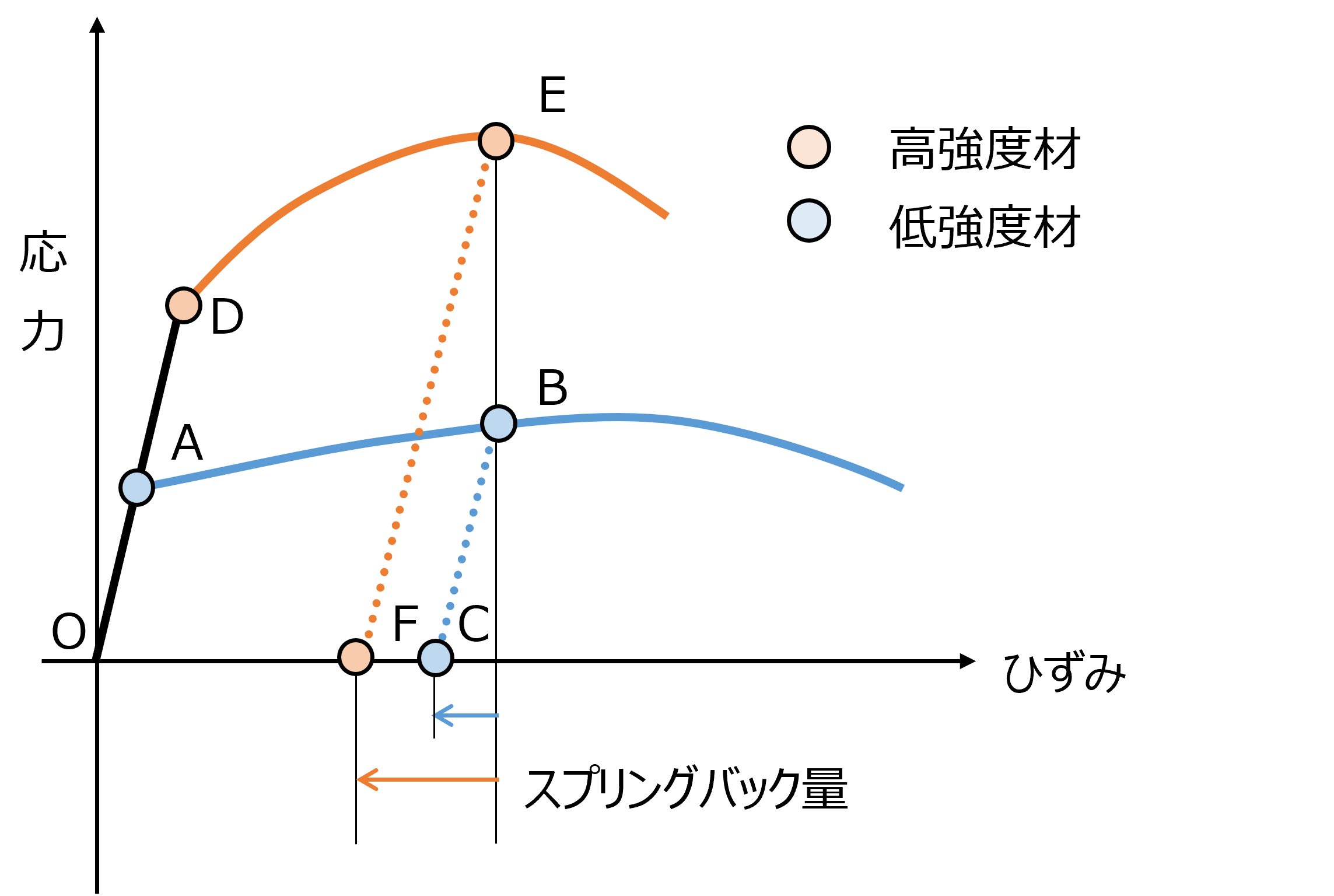

上図は低強度材(青線)と高強度材(オレンジ線)の応力ひずみ線図の模式図である。

同じひずみを両方に与えた場合、低強度材は点Bに、高強度材は点Cの応力状態になる。

そこから荷重を除荷すると、低強度材は点Cに、高強度材は点Fに移動する(材料強度が変われど同じ鉄であるならヤング率は概ね同一である)。

この荷重除荷後にひずみが減少する量がスプリングバック量である。

このことから、材料強度を下げることで、スプリングバック量を低減できることがわかる。

スプリングバック(角度変化)の対策|②曲げRを小さくする

参考文献)中 哲夫、村上 英正、橋本 友彰、高張力鋼板の曲げにおけるスプリングバックに及ぼす引張力の影響、弓削商船高等専門学校 紀要 第 34 号(2012)

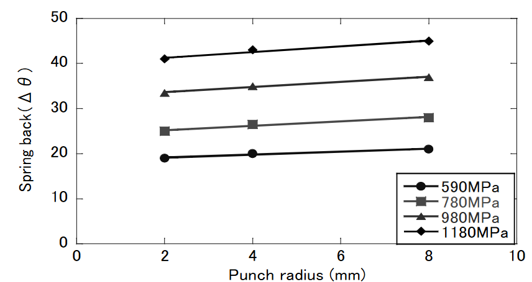

上図はV曲げにおけるパンチ径とスプリングバック量の関係を示した図である。

変化は緩やかではあるが、材料強度に依らずパンチ径が大きくなることでスプリングバック量が増えていることがわかる。

パンチ径が大きくなれば、曲げ変形を受ける範囲が広がる。そうすれば板外と板内で表裏応力差がある範囲が大きくなり、スプリングバック量も増える。

このことから、パンチ径を小さくすることで、スプリングバック量を低減できることがわかる。

スプリングバック(角度変化)の対策|③曲げ角度を小さくする

参考文献)林家佑、高橋良一、向井瞬、曲げ加工のスプリングバック量の予測-銅線曲げ加工のスプリングバック量の予測とシミュレーションおよび実験による検証-、2013 年度精密工学会秋季大会学術講演会講演論文集(2013)

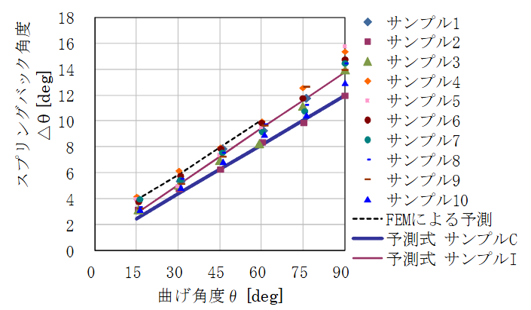

上図は曲げ角度とスプリングバック量の関係を示した図である。

曲げ角度を増やすことで、材料強度があがるにつれスプリングバック量も増えていることがわかる。

曲げ角度を増やせば、曲げ変形を受ける範囲が広がる。そうすれば板外と板内で表裏応力差がある範囲が大きくなり、スプリングバック量も増える。

このことから、曲げ角度を小さくすることで、スプリングバック量を低減できることがわかる。

スプリングバック(角度変化)の対策|④ヤング率の大きい材料にする

参考文献)Ali Jumah Aday, Analysis of Springback Behavior in Steel and Aluminum Sheets Using FEM,Annales de Chimie: Science des MateriauxVol. 43, No. 2, (2019)をもとに図を作成

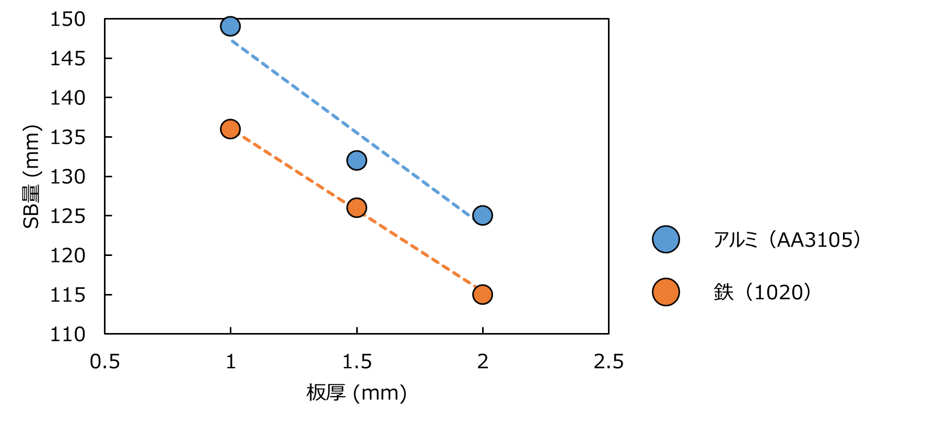

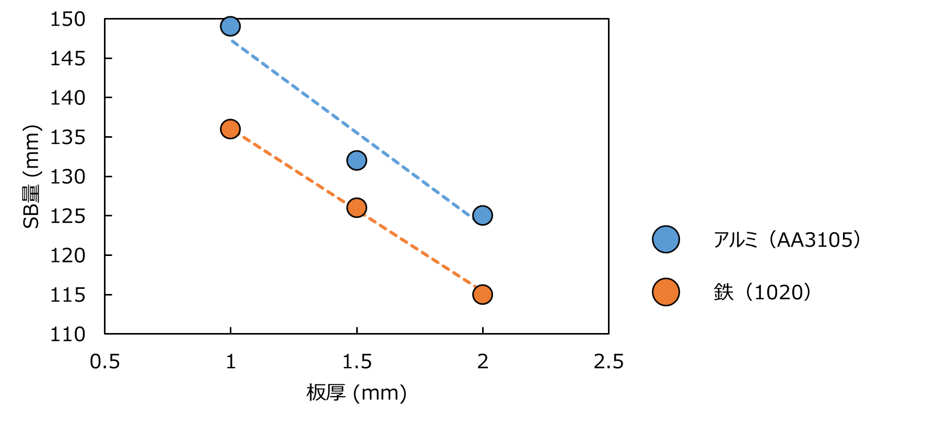

上図は板厚とスプリングバック量の関係を鉄とアルミそれぞれで示した図である。

同じ板厚の時、スプリングバック量は鉄よりアルミのほうが大きいことがわかる。

なお、アルミのヤング率は鉄の1/3程度である。

これも応力ひずみ線図で説明することができる。

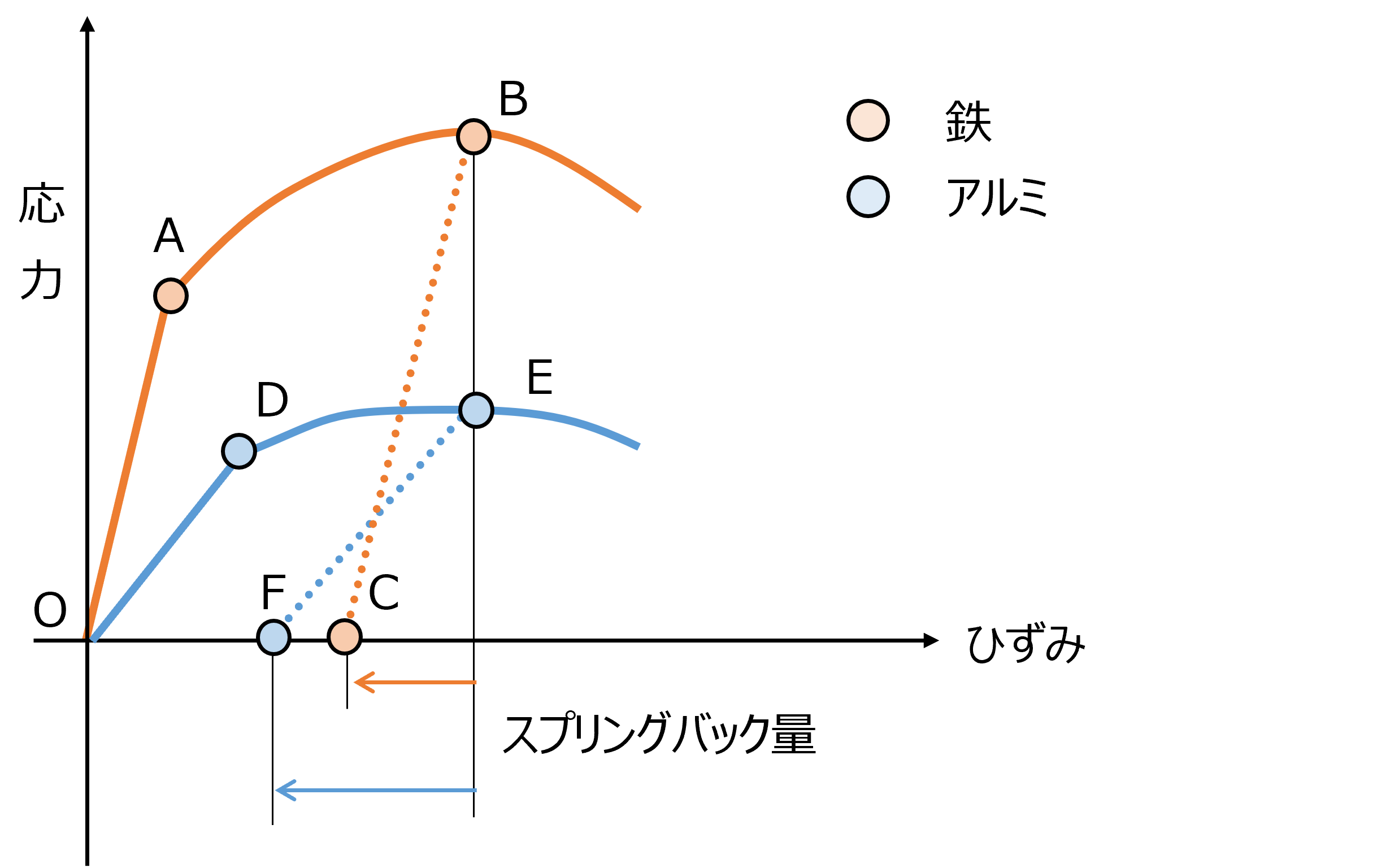

上図は鉄(オレンジ)とアルミ(青)の応力ひずみ線図の模式図である。

アルミは鉄に比べ、引張強度は低いが、ヤング率は1/3程度と小さい。

同じひずみを両方に与えた場合、鉄は点Bに、アルミは点Cの応力状態になる。

そこから荷重を除荷すると、鉄は点Cに、アルミは点Fに移動する。

ヤング率が低いために、移動量が大きくなり、これがアルミが鉄よりもスプリングバック量が大きくなる原因である。

このことから、ヤング率をあげることで、スプリングバック量を低減できることがわかる。

スプリングバック(角度変化)の対策|⑤板厚をあげる ⑥断面二次モーメントをあげる

参考文献)Ali Jumah Aday, Analysis of Springback Behavior in Steel and Aluminum Sheets Using FEM,Annales de Chimie: Science des MateriauxVol. 43, No. 2, (2019)をもとに図を作成

同一図にはなるが、上図は板厚とスプリングバック量の関係を鉄とアルミそれぞれで示した図である。

鉄とアルミともに板厚をあげることで、スプリングバック量が低減することがわかる。

また板厚をあげるということは断面二次モーメントをあげることと同義であるため、断面二次モーメントをあげることでスプリングバック量を低減することができる。

スプリングバックによる角度変化は表裏応力差を駆動力とした変形である。そのため、変形への抵抗があがる断面二次モーメントや板厚をあげることで、スプリングバック量は低減できる。

このことから、板厚や断面二次モーメントをあげることでスプリングバック量を低減できることがわかる。

まとめ

本ページではスプリングバックによる角度変化を低減する設計での対策について述べた。

一方、材質や板厚などの変更は性能・コスト・質量などのインパクトが大きく、簡単に織り込めるものではないだろう。

次ページでは工程での対策について説明する。